Ein Auszug aus unserem Alltag – Simulation statt Stillstand: Ermüdungsanalyse an einem Regalbediengerät

Regalbediengeräte sind das Herzstück moderner Hochregallager. Sie bewegen sich mit hoher Geschwindigkeit durch schmale Gassen, heben und senken Lasten über mehrere Dutzend Meter Höhe und müssen dabei permanent höchste Präzision gewährleisten. Die Dynamik dieser Anlagen bringt es mit sich, dass die eingesetzten Strukturen erheblichen wechselnden Belastungen ausgesetzt sind. Kommt es zu Schäden an tragenden Komponenten, sind nicht nur Reparaturkosten, sondern auch teure Produktionsausfälle die Folge.

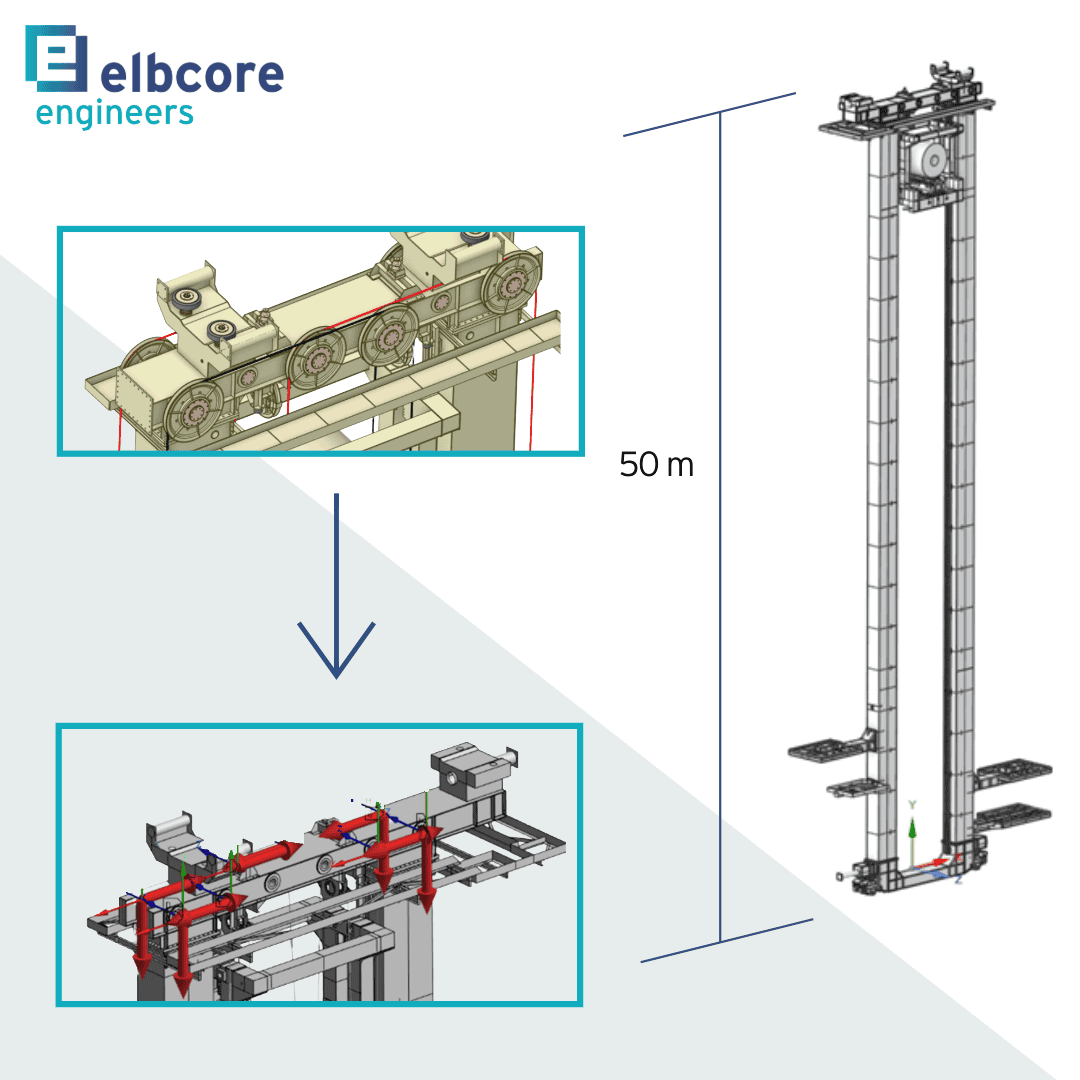

In einem aktuellen Projekt standen wir vor genau dieser Herausforderung: An der Kopftraverse eines Regalbediengeräts waren Schäden sichtbar geworden. Risse deuteten darauf hin, dass es sich um ein klassisches Ermüdungsproblem handelt – eine Folge wiederkehrender Lasten, die über lange Zeiträume hinweg das Material beanspruchen. Für den Betreiber stellte sich eine zentrale Frage: Soll das betroffene Regalbediengerät mit ca. 50 Metern Höhe vollständig ausgetauscht werden – verbunden mit hohen Investitionen und längeren Stillständen – oder lässt sich durch gezielte Reparaturmaßnahmen eine ebenso sichere, aber deutlich wirtschaftlichere Lösung erzielen?

Realitätstreue Simulation als Schlüssel

Die Beantwortung dieser Frage war nur möglich, wenn die tatsächlichen Betriebsbedingungen des Geräts genau nachvollzogen werden konnten. Denn nur eine realistische Abbildung der Belastungsszenarien erlaubt es, die Ursache der Schäden zu identifizieren und die Lebensdauer korrekt einzuschätzen.

Eine besondere Herausforderung bestand darin, dass keine aktuellen Konstruktionsdaten des Geräts vorlagen. Stattdessen mussten wir das Berechnungsmodell auf Basis vorhandener alter Zeichnungen und bereits durchgeführter Reparaturmaßnahmen aufbauen. Diese wurden sorgfältig digitalisiert und in ein numerisches Modell überführt, sodass alle relevanten Geometrien erfasst waren. Damit war die Grundlage geschaffen, um die realen Betriebsdaten in einer FEM-Analyse abbilden zu können.

Anschließend haben wir die im Betrieb aufgezeichneten Lastdaten detailliert analysiert und in das Modell eingespeist. Mit Hilfe der Finite-Elemente-Methode (FEM) konnten sämtliche relevanten Belastungszustände – von Beschleunigungen und Abbremsvorgängen bis hin zu wechselnden Hubbewegungen – nachgestellt werden. So entstand ein vollständiges Bild der Beanspruchungssituation in der Kopftraverse.

Besonders wichtig war dabei, nicht nur idealisierte Lastannahmen zu verwenden, sondern die tatsächlichen Belastungskollektive. Nur so ließ sich sicherstellen, dass die Simulation den realen Einsatzbedingungen entspricht.

Bewertung nach FKM-Richtlinie

Für die anschließende Bewertung der Ermüdungssicherheit wurde die FKM-Richtlinie „Rechnerischer Festigkeitsnachweis für Maschinenbauteile“ herangezogen. Diese etabliert sich seit vielen Jahren als Standard im Maschinenbau, wenn es um die Berechnung der Dauerfestigkeit und die Prognose von Lebensdauern unter realen Belastungskollektiven geht.

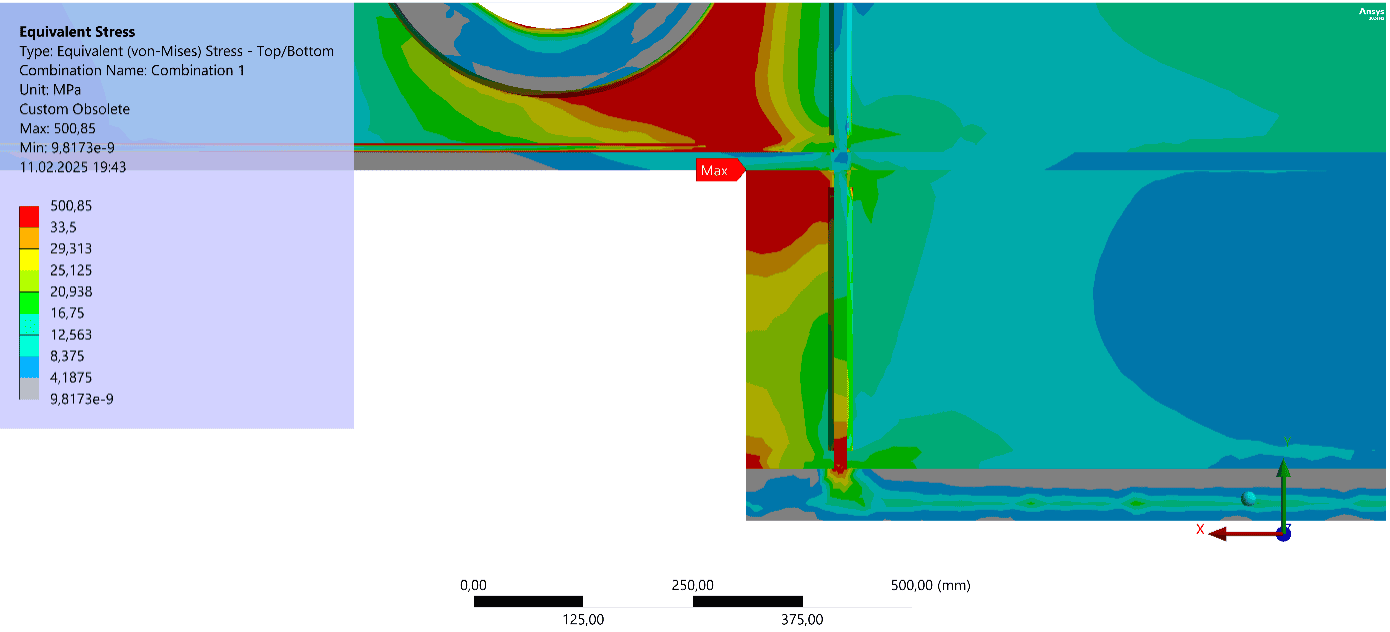

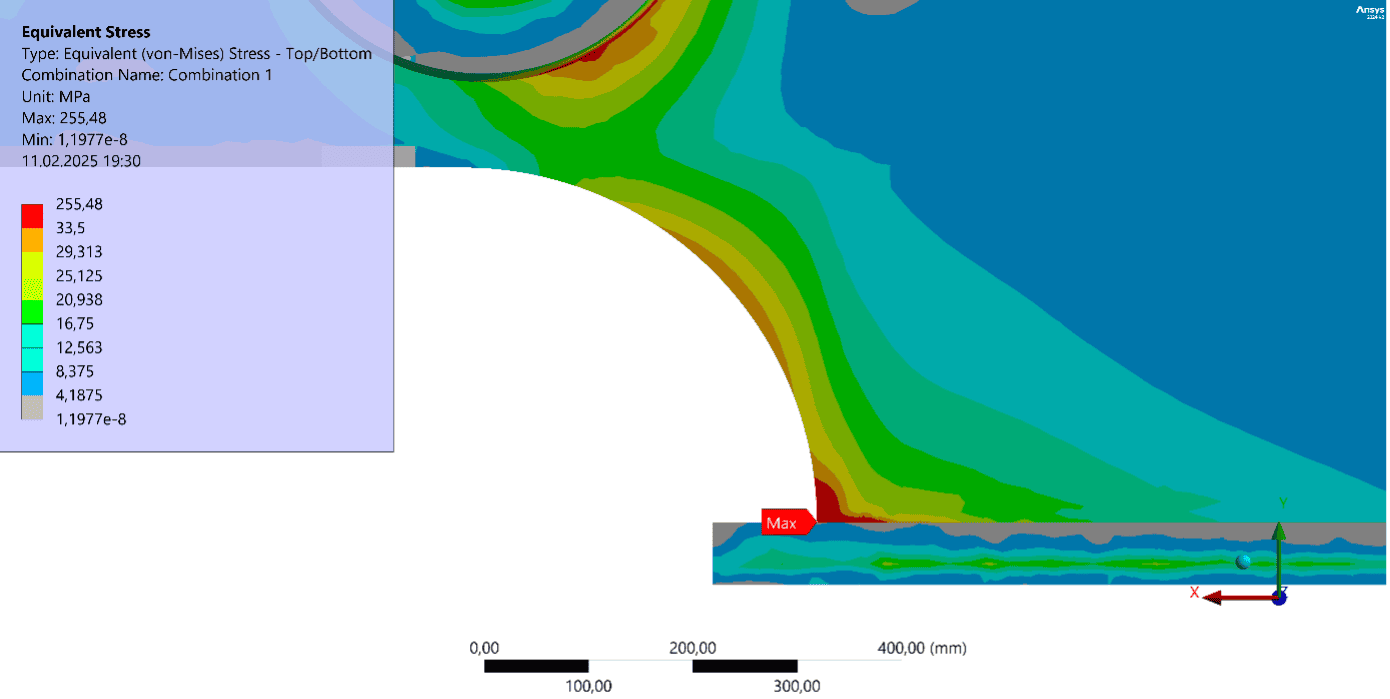

Die FKM-Richtlinie bietet den Vorteil, dass sie eine systematische und nachvollziehbare Vorgehensweise für den Nachweis von Schwingfestigkeit liefert. Auf ihrer Basis konnten wir die kritischen Bereiche in der Kopftraverse quantifizieren und deren Restlebensdauer beurteilen. Damit war es möglich, die bereits aufgetretenen Schäden einzuordnen und die Auswirkungen auf die zukünftige Betriebssicherheit abzuschätzen.

Ergebnisse: Simulation und Realität im Einklang

Die Auswertung brachte eine klare Erkenntnis: Die berechneten hochbeanspruchten Bereiche stimmten exakt mit den in der Realität auftretenden Schadensstellen überein. Damit war nachgewiesen, dass die aufgetretenen Risse nicht zufällig waren, sondern eine direkte Folge der betrieblichen Lastkollektive.

Diese Übereinstimmung zwischen Modell und Realität ist ein entscheidender Vorteil moderner Simulationstechnik. Sie schafft Vertrauen in die Ergebnisse und ermöglicht, mit hoher Sicherheit Aussagen über die zukünftige Entwicklung der Schäden zu treffen.

Darüber hinaus konnten wir auf Basis der FKM-Berechnungen die Ermüdungslebensdauer der betroffenen Bereiche prognostizieren. Damit war es möglich, das Risiko eines fortschreitenden Schadens einzuschätzen und fundierte Handlungsempfehlungen abzuleiten.

Reparatur statt Austausch – die wirtschaftliche Lösung

Auf Grundlage der Analyse und der Bewertung nach FKM-Richtlinie erarbeiteten wir verschiedene Maßnahmen, um die Kopftraverse zu ertüchtigen. Ziel war es, die hochbeanspruchten Bereiche so zu verstärken, dass die weitere Rissbildung gestoppt wird und eine sichere Weiterverwendung möglich ist.

Die Umsetzung dieser Maßnahmen durch den Betreiber hatte mehrere Vorteile:

- Vermeidung eines kostenintensiven Austauschs: Ein kompletter Austausch der Traverse hätte nicht nur hohe Material- und Montagekosten verursacht, sondern auch eine längere Unterbrechung des Lagerbetriebs.

- Minimierung der Stillstandzeiten: Durch eine gezielte Reparatur und Verstärkung konnte das Gerät deutlich schneller wieder in Betrieb genommen werden.

- Sicherung der Betriebssicherheit: Die Maßnahmen erhöhten die Lebensdauer und reduzierten das Risiko weiterer Schäden

Fazit: Mehrwert durch Simulation nach anerkannten Standards

Das Projekt zeigt exemplarisch, welchen Mehrwert numerische Simulationen im industriellen Alltag bieten. Sie sind nicht nur ein Werkzeug für die Entwicklung neuer Produkte, sondern auch ein entscheidender Baustein bei der Bewertung und Instandhaltung bestehender Anlagen.

Gerade bei dynamisch belasteten Systemen wie Regalbediengeräten erlaubt die FEM, kritische Bereiche präzise zu identifizieren und deren zukünftige Entwicklung vorherzusagen. Die Anwendung der FKM-Richtlinie stellt sicher, dass die Bewertung auf einem anerkannten ingenieurtechnischen Standard basiert – nachvollziehbar, praxisnah und abgesichert.

Für Betreiber bedeutet das: fundierte Entscheidungen statt kostspieliger Unsicherheiten. Ob Austausch, Verstärkung oder Reparatur – die Analyse liefert die Grundlage für die wirtschaftlich und technisch optimale Lösung.

Ausblick

Die Vorgehensweise, reale Betriebsdaten in die Simulation zu integrieren und nach FKM-Richtlinie zu bewerten, lässt sich auf viele andere Anwendungen übertragen – sei es in der Fördertechnik, im Maschinenbau oder in der Energieversorgung. Überall dort, wo Bauteile zyklisch belastet werden, können mit modernen Methoden der Ermüdungsanalyse kritische Bereiche identifiziert und Maßnahmen rechtzeitig eingeleitet werden.

Damit wird deutlich: Simulation nach FKM-Standard ist ein zentrales Werkzeug der vorausschauenden Instandhaltung. Sie macht den Unterschied zwischen kostspieligem Stillstand und einer sicheren, effizienten Weiterverwendung bestehender Anlagen.

Wenn auch Sie vor der Entscheidung stehen, ob Bauteile ersetzt oder instandgesetzt werden sollen, unterstützen wir Sie mit praxisnahen Simulationen und Bewertungen nach FKM-Richtlinie. So erhalten Sie eine verlässliche Grundlage für wirtschaftlich und technisch optimale Entscheidungen – bevor es zu kostenintensiven Ausfällen kommt.

👉 Kontaktieren Sie uns gerne, um mehr über unsere Leistungen in den Bereichen FEM, Ermüdungsanalyse und Lebensdauerprognosen zu erfahren. Gemeinsam finden wir die passende Lösung für Ihre Herausforderung.